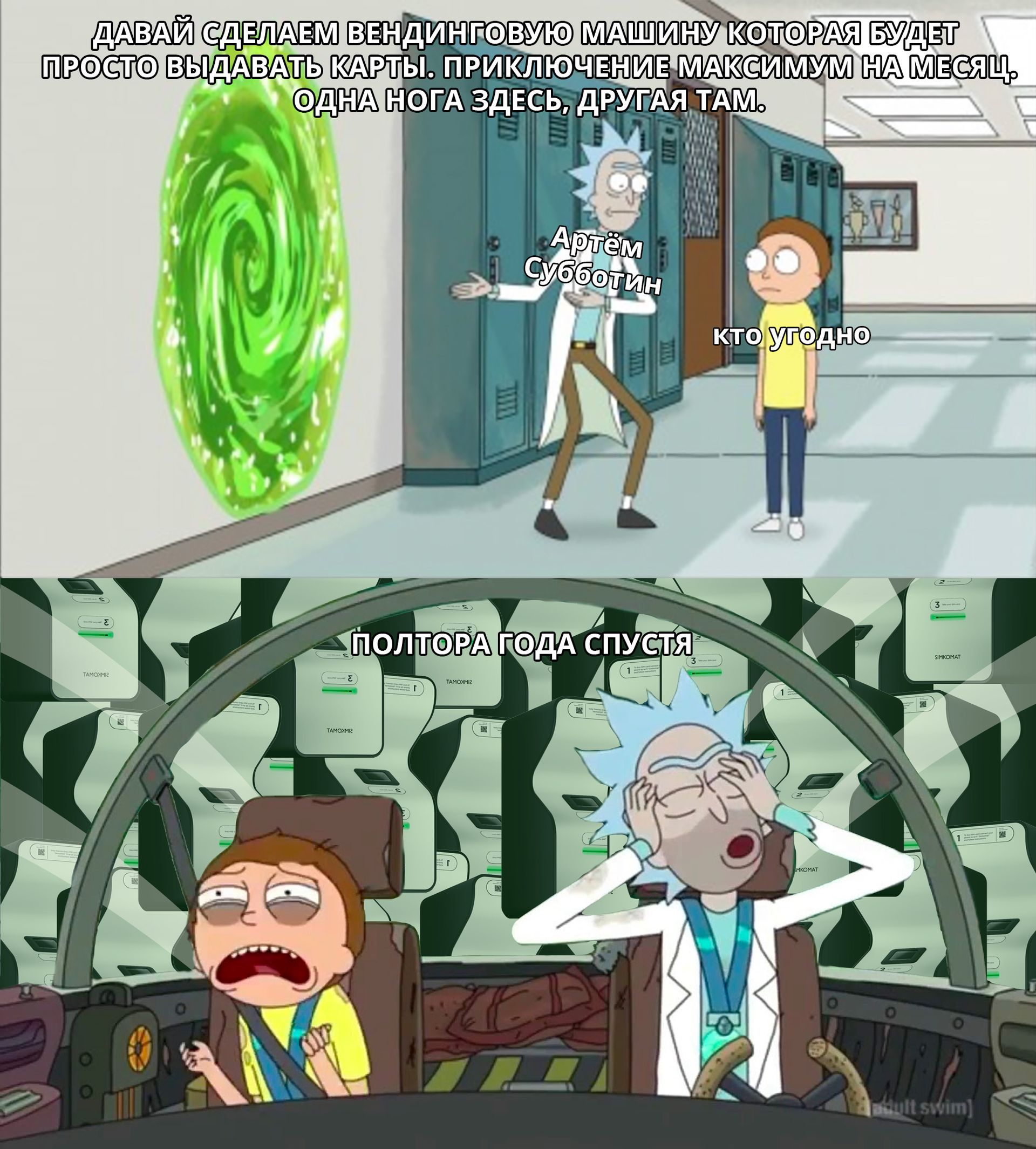

Эта статья была впервые опубликована на vc.ru в сентябре 2019. Я переписал и дополнил её сообразно тону заголовка.

Надеюсь, вы следите за историей пивота симкомата, а точнее за тем, как спустя десять лет производства 200-килограммовых комбайнов «всё в одном» ребята решили делать красивые и функциональные аппараты по продаже SIM-карт.

Если не следите, можете оценить начало рассказа от Артёма, продолжение про дизайн прототипа от Ильи, или окончание, которое написал владелец продукта Антон. Я, со своей стороны, расскажу, как мы запускали все их фантазии в производство.

Упоминающиеся в тексте места, действующие лица и их зоны ответственности:

- Артём — CEO, который делал первые симкоматы ещё во времена, когда это слово было принято писать с заглавной. Художник;

- Антон — Product Owner, правая рука Артёма;

- Илья — Head of UX, под его руководством был сделан первый прототип;

- Арсений — владелец мастерской, места и команды по оживлению hardware-стартапов;

- Ижевск — Удмуртский Челябинск.

Контекст

Весной 2018 Артём поймал меня в Ижевске во время короткой передышки между затяжными командировками. «Поехали к Арсению, — сказал он, — покажу тебе новый симкомат и заодно посмотришь на их мастерскую, говорят, ты там не был».

Учитывая, что Артёма я не видел уже полтора года, Арсения примерно столько же, а о существовании какого-то «нового» симкомата и переезде мастерской узнал только что — предложение выглядело как перспективный митап. Конечно же, я согласился.

К тому моменту я около восьми лет продюсировал потребительскую электронику и массово производил её в Китае. Мы знакомы с Артёмом около десяти лет на почве «железячных» стартапов.

1 Нужно было оценить цветопробы упаковки напечатанной на Тайване. Таможенники не понимали какой идиот может заказать 3 пустые коробки с другой стороны Земли.

Раньше мы собирались и плакались друг другу о проблемах, с которыми сталкивались, наступая на все грабли, до которых могли дотянуться. Вроде: «у меня-то вчера таможня задержала сэмплы упаковки1, у-у-у», «а у меня-то на прошлой неделе китайцы уронили один тулинг на другой, ы-ы-ы». Ещё мы постоянно помогали друг другу советами, технологиями и контактами даже после того, как Артём уехал из Ижевска.

С Арсением и его командой я познакомился случайно в 2014 году. Эти ребята всегда поражали меня своей способностью быстро решать сложные инженерные задачи без болтовни и часто в условиях жёстких ограничений.

Ижевск непостоянный. Здесь можно купить высокоточный станок гидроабразивной резки с отгрузкой «вечером» и одновременно не суметь найти абсурдно популярный винт с внутренним шестигранником.

Когда-то давно Артём просил подкинуть контакты толкового инженера, и я заочно познакомил его с Арсением, о чём благополучно забыл уже на следующий день, поэтому связь между мастерской и симкоматом оставалась для меня дополнительной интригой.

Что у нас было к лету 2018

Пока я прозябал на грязных заводах вечно душного Шэньчжэня, ребята сделали прототип нового симкомата, радикально изменив старые подходы.

2 Который они сами спроектировали и произвели! 🤪

Я помнил 200-килограммовую махину, в которой нашлось место даже для диспенсера шариковых ручек2, а теперь передо мной стоял покрытый пятью слоями рояльного лака аккуратный ящик из МДФ, по объёму похожий на бытовой лазерный принтер, который весил меньше 20 кг.

Устройство напоминало скорее элемент дорогой акустической системы. Оно точно не было похоже на вендинговый аппарат.

Не имея даже банального экрана, девайс успешно выдавал симки, не заставляя меня нигде регистрироваться. Это вообще законно?!

Меня тогда сильнее всего удивило, как промдизайн был воплощён в прототипе — почти без искажений. Это большая редкость для ранних прототипов, чей жизненный цикл в большинстве случаев — проверка общей работоспособности, UX и последующее выживание на выставках до тех пор, пока какой-нибудь владелец сети закусочных из Техаса не прольёт на него пиво.

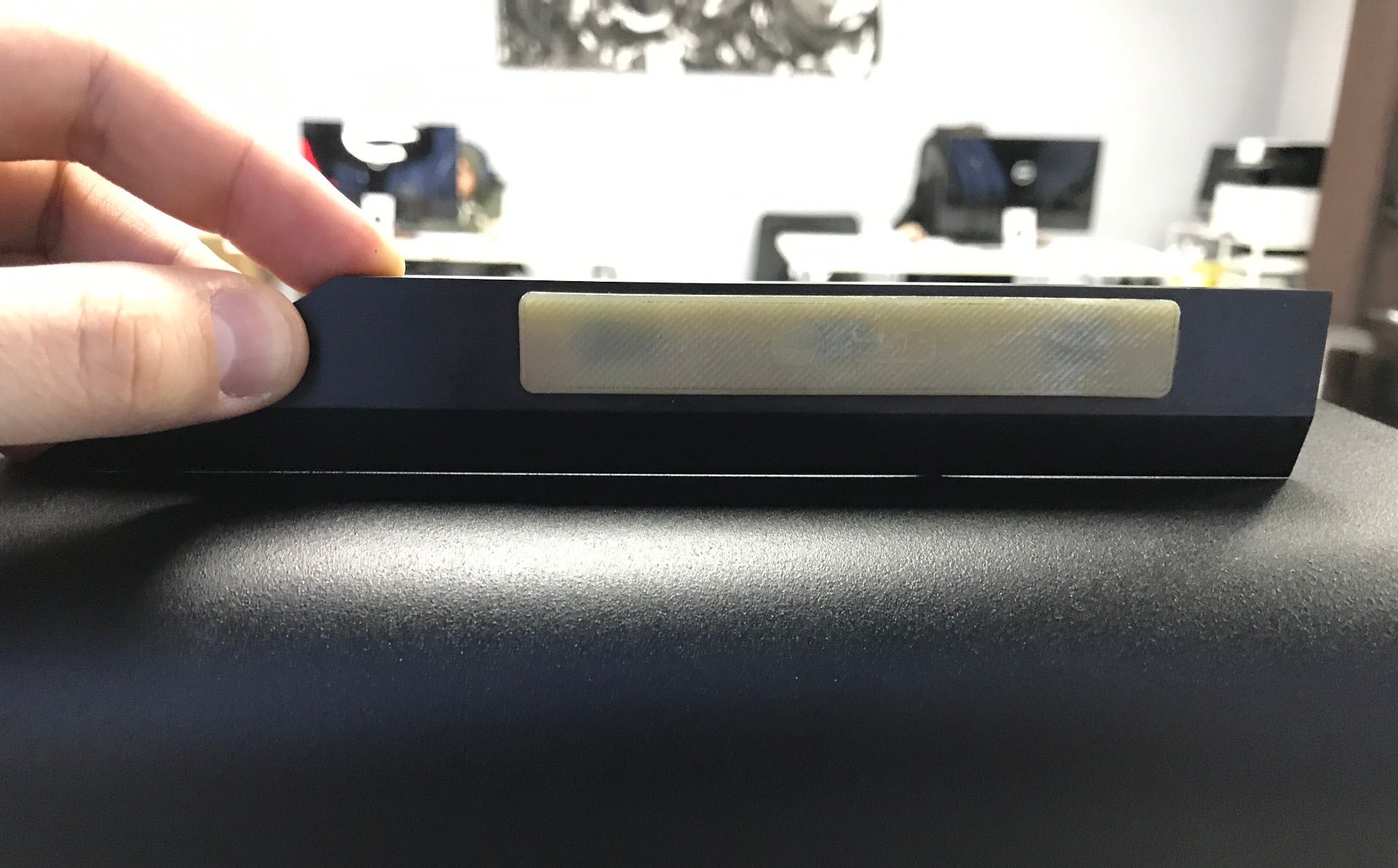

Одна из первых фотографий переданного мне прототипа. Хорошо видно, что корпус сделан из листов МДФ. Больше фотографий с этой стадии есть в статье Ильи

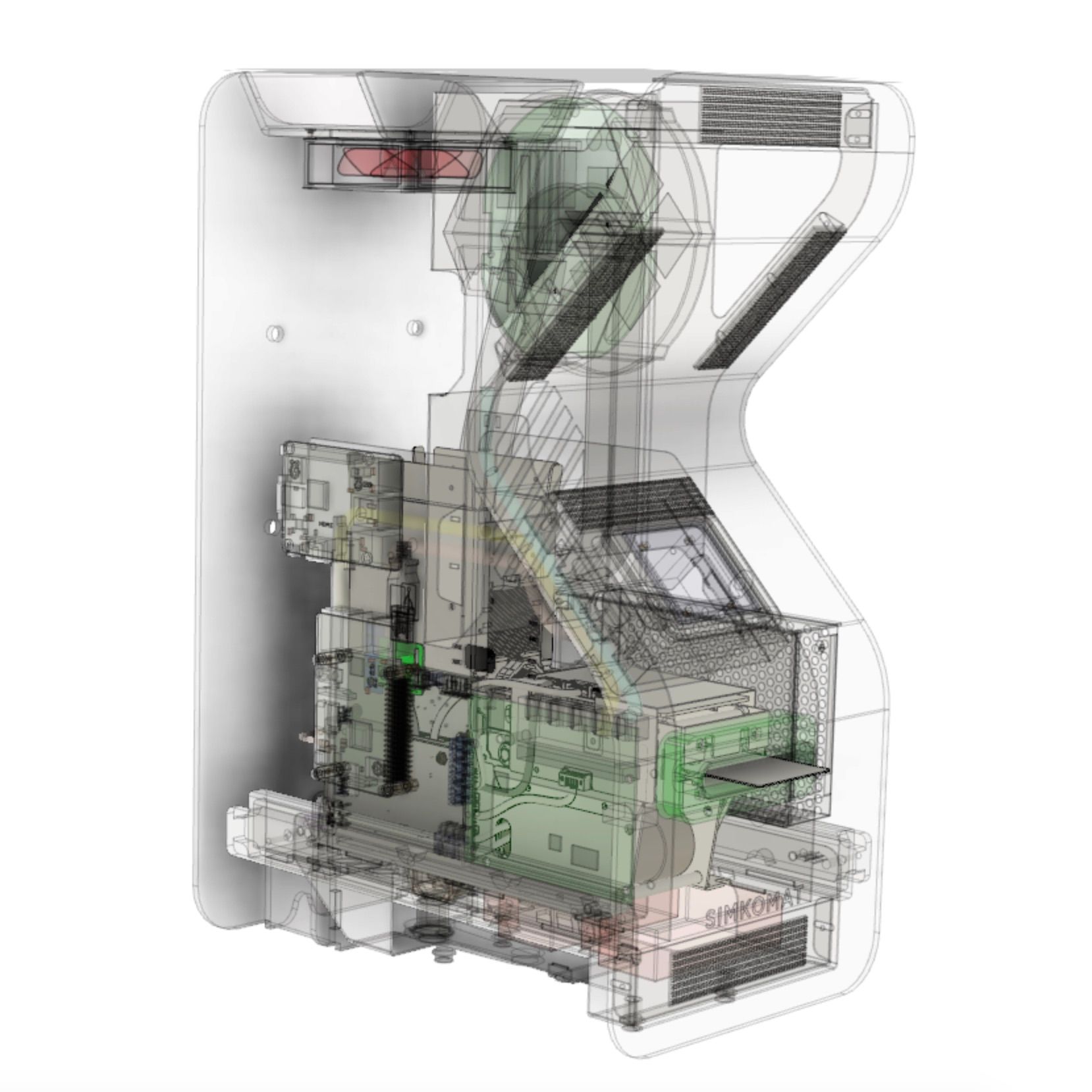

Отдельный кайф — подход Арсения к механическому дизайну. Не смотря на то что это был первый прототип, он придумал выкатную систему с рамой на подвижных рельсах, которая в раскрытом виде предполагала доступ ко всем внутренностям устройства с пяти сторон, — мечта любого техника, который будет это обслуживать в будущем.

Увидите улыбающегося техника, значит, где-то рядом можно купить SIM-карту.

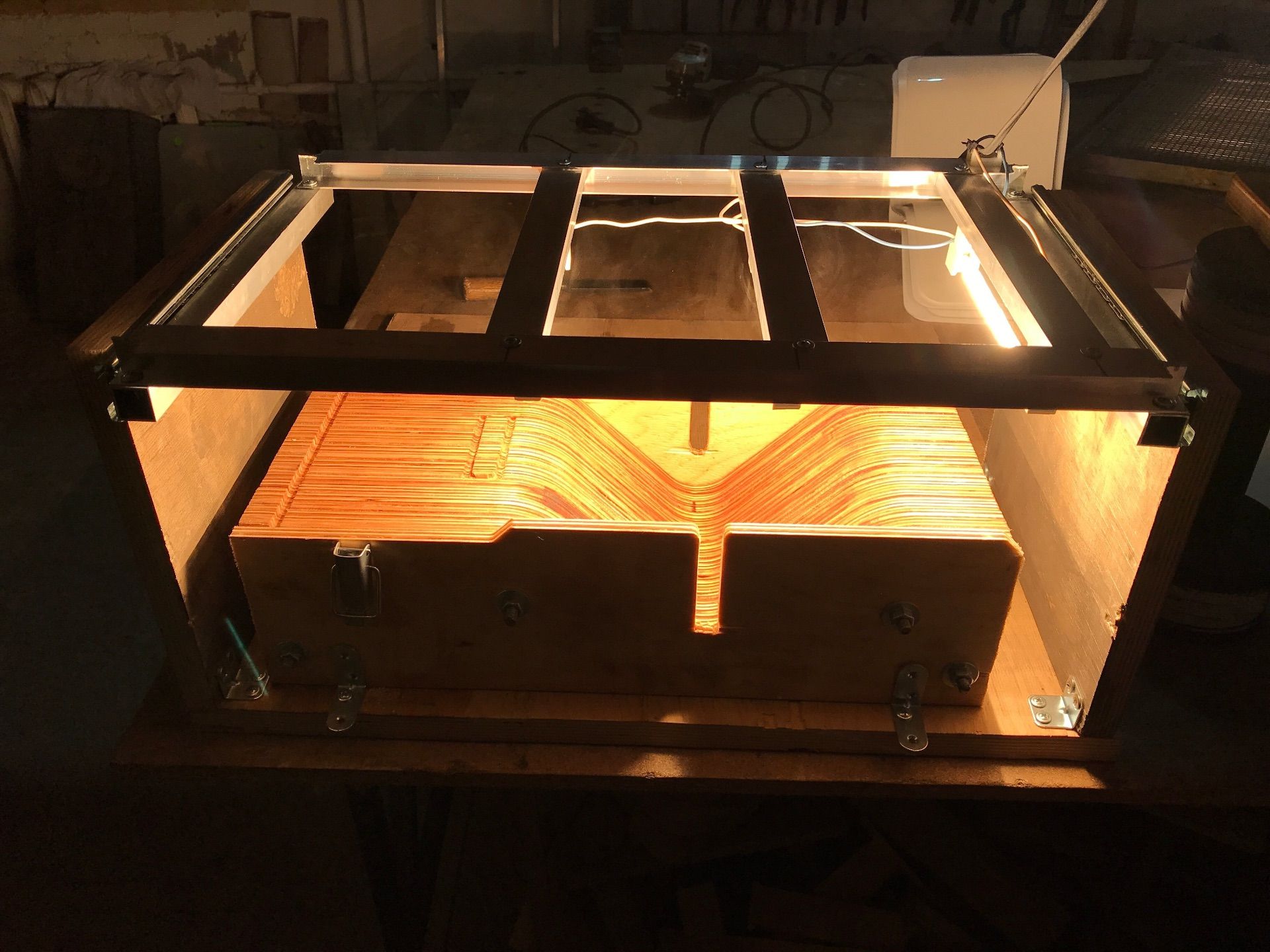

Финальная версия выкатной рамы

Грумингу подверглись не только поверхности, но и весь процесс регистрации и получения карты: он стал простым, как русский истребитель, и коротким, как шведский истребитель — ровно настолько, насколько это вообще возможно. Фактически, единственное, что необходимо, — подключить любое устройство к Wi-Fi-сети симкомата, и с этого момента пользователь просто плывёт по течению подсказок, а в конце получает активированную симку.

Это был предельно, если не сказать «экстремально», утилитарный вендинговый аппарат, который был совершенно не похож ни на одного представителя этого класса устройств. И меньше всего он был похож на первую версию симкомата. Я был впечатлён.

Ижевск vs Шэньчжэнь

После встречи в мастерской, Артём познакомил меня с Антоном, владельцем этого продукта. Вместе они задали мне много вопросов, но по-настоящему их волновали только два:

- Где нужно производить мелкую партию до 500 штук? Ехать в Китай, или попробовать сделать всё в мастерской?

- Когда я смогу приступить?

3 То что финансисты называют CAPEX costs.

Ответить на первый было не так просто. Дело в том, что производство в Китае съедает очень много капитальных расходов3, которые во многом разрастаются за счёт административных костов, которых не избежать при работе с иностранным государством, или даже банальных трудностей перевода.

В Китае мы долго запрягаем, но потом очень быстро и далеко едем.

Это выгодно, когда нужно произвести 10 тыс устройств с предварительным планом, произвести потом ещё 50 тыс и распространить их по всему миру. Но когда у тебя заказ на сотни, знакомые производители под боком, привычное законодательство и «родной» целевой рынок, прелести Китая начинают тускнеть.

Не поймите неправильно: на каждый аргумент за производство в России, я могу назвать 2 аргумента за производство в Китае. Тут важно взвесить каждый фактор в отдельности. Например, по моему опыту, невозможно эффективно масштабировать производство в России, когда снабжение электронными компонентами, без которых современной электроники вовсе не бывает, почти на 100% опирается на Китай.

Можно наладить суперэффективное производство корпусных деталей в Ижевске, но если заказанные микроконтроллеры не отдаёт таможня, потеряла транспортная или они «закончились» у твоего основного вендора в Китае, производство стоит, стейкхолдеры теряют время и деньги, а снабженцы жрут успокоительное ложками.

Докопавшись до нюансов продукта, технологий и проанализировав список компонентов, через несколько дней я всё-таки озвучил своё мнение: производить нужно в Ижевске, в мастерской Арсения.

Кроме того, от этого решения зависел ответ на второй вопрос: я взялся за этот проект во многом потому, что это был своего рода челлендж — последний раз я выпускал электронику на родине в 2010 году, а Китай уже стоял поперёк горла, и я давно планировал от него отдохнуть. Похоже, звёзды выстроились в ряд.

63° vs 90°

Прежде чем приступить к работе, необходимо было детально оценить legacy — переданный Ильёй прототип. Сделать это оказалось непросто, устройство постоянно таскали по разным выставкам и мероприятиям. Я собрал фидбек со всех участников процесса и потом потратил день на то, чтобы самостоятельно пообщаться с железякой.

Сразу стало ясно, что придётся принять как минимум одно непростое решение касательно материалов корпуса и провести одно дополнительное исследование UX. Начали с исследования.

Прототип не позволял нам получить желаемый success rate сканирований QR-кода. Он был высокий, но во время слепых тестов некоторые пользователи, которые подходили к устройству впервые, ни в какую не могли одолеть самый простой на наш взгляд шаг — сканирование.

Мы составили список подозреваемых и проверили каждого по отдельности. Сканер, смартфон пользователя, размер и сложность QR-кода и даже условия освещённости оказались не при чём. Очевидно, проблема была в эргономике.

Двигаясь от простого к сложному, нам удалось выяснить, что дело в угле между сканером и горизонтом, который был задан в ID и точно воспроизведён в прототипе. В распоряжении дизайнеров не было реального сканера, и, соответственно, не было возможности измерить процент успешных попыток сканирования.

На практике в определённых ситуациях пользователям приходилось слишком сильно наклонять смартфон и глубоко заводить его в нишу. Из-за этого не получалось провести поверхность с кодом на нужном отдалении от сканера: его камера просто не успевала фокусироваться на таком коротком расстоянии. В итоге пользователь просто терял терпение и приступал к новой попытке сканирования медленно, но верно приходя в бешенство.

Дополнительно решаем, какой формы сделать ручку совмещённую с вентиляционным отверстием

Против острого угла выступал ещё один кейс: что если у пользователя вообще нет смартфона или он разрядился и регистрация происходит с ноутбука или планшета? Как он запихнёт 14 дюймовый экран в нишу, чтобы сканер смог увидеть код целиком?

В общем: нужны были прототипы с разными углами, которые Арсений с ребятами изготовили из говна и палок за 30 минут.

Мы обкатали три разных угла и выбрали компромиссный вариант — с одной стороны обновлённый угол не сильно изменял оригинальный промдизайн и согласовать эти изменения с командой было не сложно, с другой — радикально увеличивал успешные сканирования.

Изменение угла на 27° позволило вообще не заводить пользовательские устройства в нишу, сканер срабатывает задолго до того момента, как экран с кодом приблизится к симкомату, и весело об этом пищит. Что ж, легко отделались.

Железо vs бумага

Материал корпуса долго оставался темой для дебатов. Напомню, что прототип был сделан из МДФ. Собственно, мы рассматривали лишь два варианта: продолжать с МДФ, либо заморочиться и сделать всё из листового алюминия толщиной 4 миллиметра.

4 Это оказалось большим сюрпризом. Если коротко: как материал алюминий дороже, но обработка МДФ съедает почти всю разницу. Сэкономить можно только на большой партии от 1 тыс шт.

Несмотря на то что итоговая себестоимость производства корпуса из этих материалов практически одинаковая4, сложно описать бездну, которая лежит между двумя этими опциями.

Алюминий — по-настоящему антивандальный материал. Выполненный из него корпус можно будет использовать на улице при наличии крыши. Он может успешно выживать при значительных перепадах температур без потери внешнего вида.

Вроде бы таким и должен быть вендинговый аппарат, нет? Однако для производства из алюминия придётся вложиться в оснастку: предварительно целиком её спроектировать, потратить много времени на то, чтобы добиться повторяемости.

При этом мы продолжаем сильно зависеть от поставщика сырья, который обязан гарантировать его качество, а транспортные компании вообще не умеют работать с такими материалами — для них это всё какая-то «железная херня», которую можно перевозить форклифтом из фуры в газель или опрокинуть с торца на плоскость, потому что «да чё ему будет-то?!». О перспективах проблем со сваркой этого металла я даже не стану упоминать.

С другой стороны старый-добрый МДФ: плохая бумага, замешанная с плохой эпоксидкой. Восхитительно обрабатывается, отлично красится и клеится, может выглядеть как рояль и при наличии даже недорогой оснастки и производства потоком можно добиться неплохой повторяемости.

5 Сотни штук.

К сожалению, организовывать технологичное производство из МДФ для средней серии5 не рентабельно. Значит придётся много шпаклевать и вышкуривать, даже если это будет делаться по шаблонам. Рабочим придётся дышать формальдегидами, которые входят в состав смол.

Но главное: такое устройство не переживёт даже самый ванильный тест в погодной камере: при резком перепаде температур из-за разницы коэффициентов растяжения лак, краска, грунтовка или шпаклёвка лопнут на швах, а если и не лопнут, то просто деформируются, подчеркнув швы. Ни о какой эксплуатации вне помещений, или, хотя бы, в тамбурах не может идти речи.

Мастерская была против МДФ, а нам не хотелось брать на себя риски по алюминию, которые грозили значительным срывом сроков.

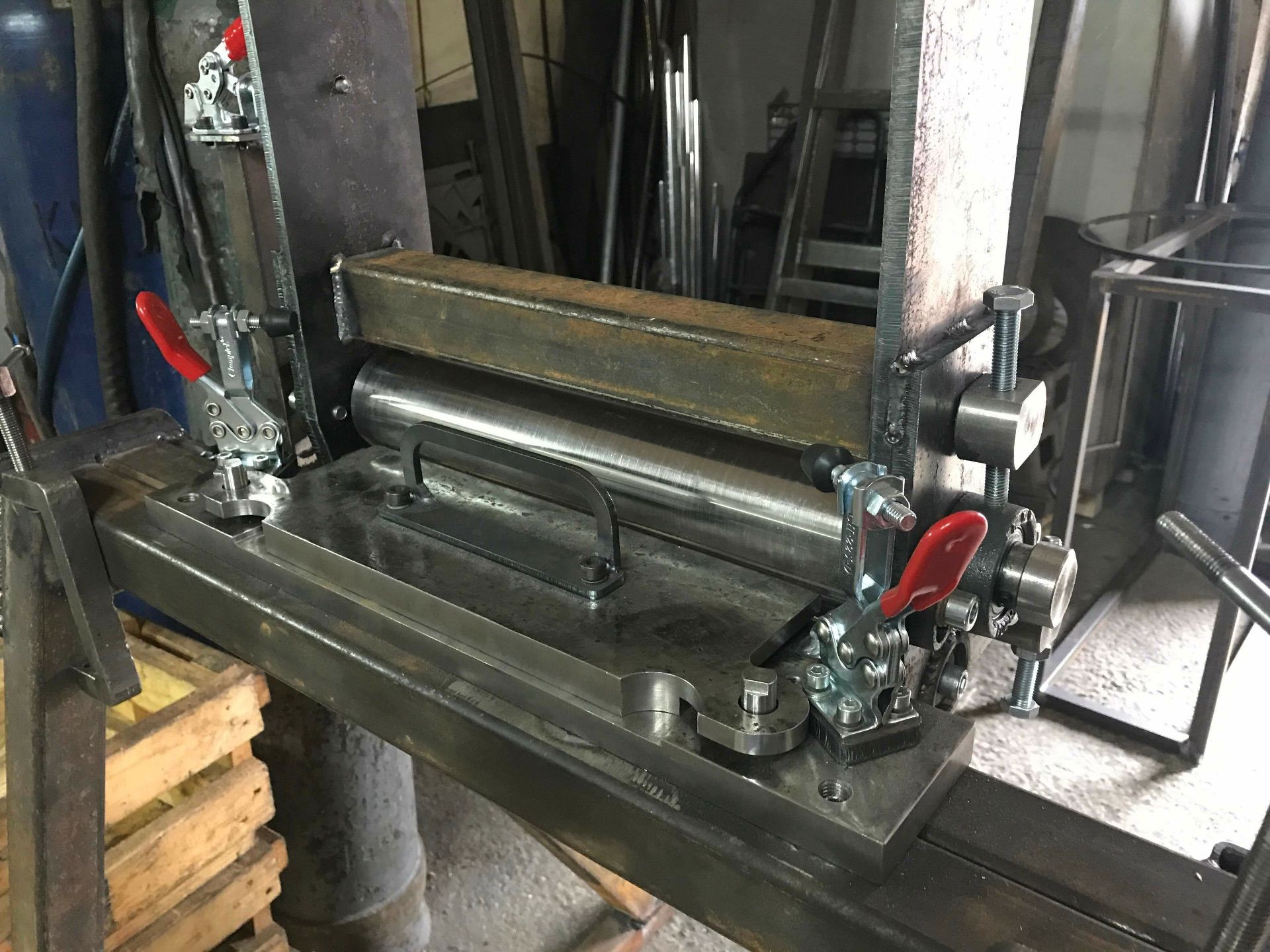

Арсению и его ребятам пришлось проделать большую работу для того, чтобы убедить нас с Антоном двигаться по этому пути. Если честно, окончательное решение в пользу алюминия мы приняли только после того, как Арсений целиком спроектировал гибочную оснастку и одновременно с этим предложил план по её модернизации и автоматизации процесса «на всякий случай».

Проектируем начисто

Пока Арсений проектировал гибочную оснастку, я засел за общую архитектуру. Во-первых, нужно было зафиксировать набор фич — окончательно определиться с полным списком функций продукта и, что не менее важно, со списком того, что он в ближайшей перспективе делать не будет.

Во-вторых: необходимо было определиться с тем, какие крупные узлы от третьих компаний мы будем использовать. В шорт-листе производителей сканеров было четыре модели, столько же пригодных модемов и маршрутизаторов.

В какой-то момент у нас в руках оказалось дорогое решение, которое позволяло вовсе отказаться от выделенного SoC и выполнять вообще весь код на очень навороченном промышленном роутере. Но у него на борту не оказалось 4G и LTE, и вдобавок мы засомневались из-за риска end-of-life, так что с ним не сложилось.

В конечном счёте нужно было нарисовать архитектуру, из которой бы всем стало ясно, какие функции на каком узле реализуются, как они взаимодействуют между собой и обмениваются информацией. Как это часто бывает, со стороны задача кажется несложной ровно до тех пор, пока в неё не закопаешься по-настоящему.

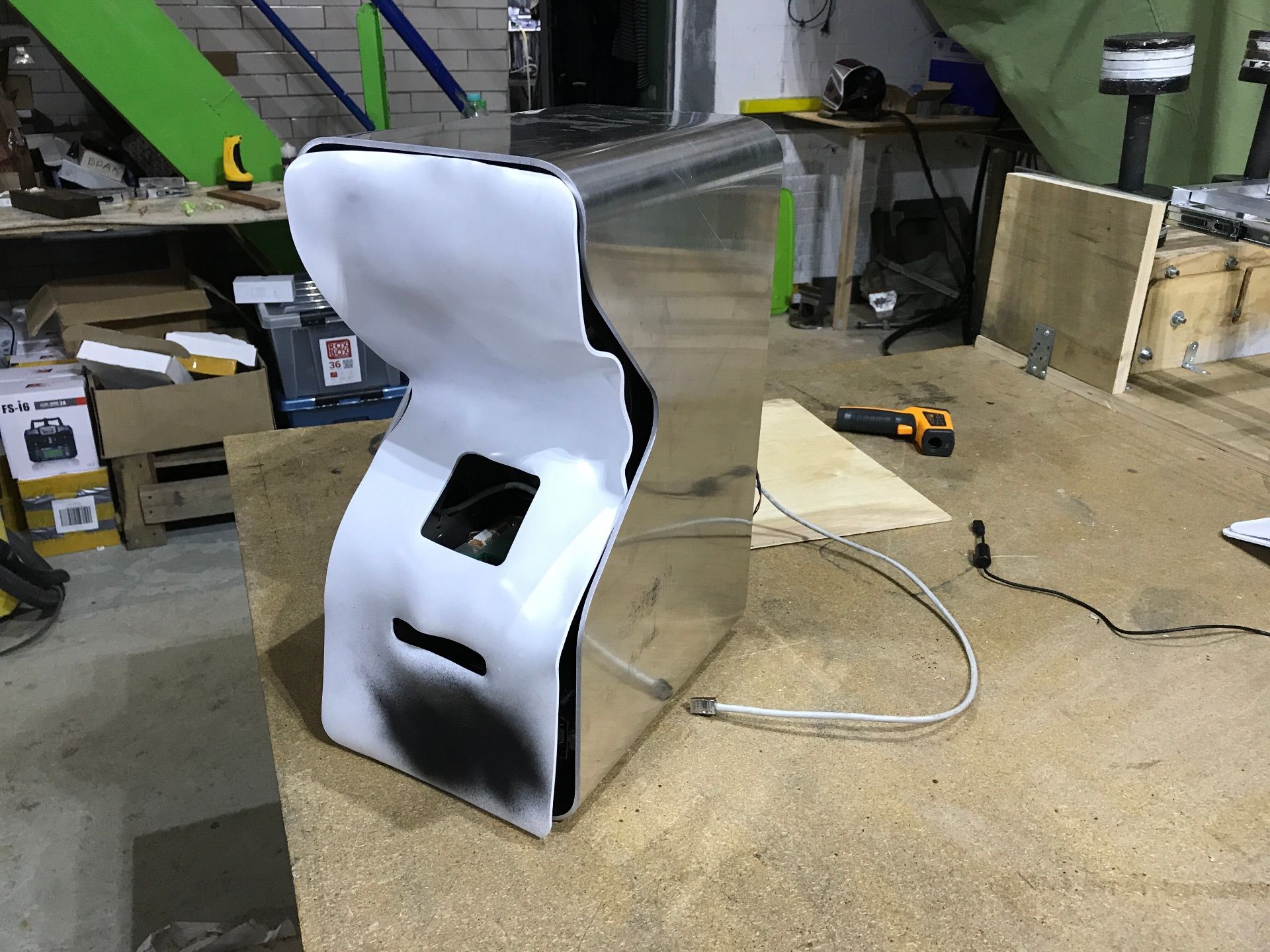

Первая попытка сформовать корпус. Разумеется, провальная

Например, в симкомате было решено установить батареи. Они были нужны не для автономной работы, а для аварийных ситуаций. Например, пропало электричество → мы репортим текущее состояние и событие на сервер и деликатно завершаем работу. Вроде всё логично.

Но что делать, если электричество в сети пропадает и появляется с частотой десять раз в секунду? А если оно появилось в момент аварийного завершения работы, процесса, который может длиться до десяти секунд? Как понять, что пора включаться? Как должна работать кнопка включения в условиях, когда у нас два источника питания? Нужна ли вообще этому устройству кнопка включения?

Другой пример: если не брать в расчёт пользовательский смартфон, общение с которым происходит через сервер, у симкомата есть только один способ общения с клиентом — подсветка слота выдачи карт. «Губа» диспенсера, как мы её всю дорогу называли. В губе стоят обычные адресуемые RGB-светодиоды, и мы можем светить этим массивом любой цвет и главное — анимацию.

Но код, который за это отвечает, изначально работал на уровне приложений внутри SoC, который, в свою очередь, работает на Linux. Это значит, что те 10–20 секунд, пока ОС загружается после подачи питания, с губой не происходит ничего, так как обслуживающий её код попросту не может быть запущен.

Ни техник службы поддержки, ни пользователь никак не поймут, в каком состоянии находится устройство в этот, пусть и короткий промежуток времени.

Казалось бы, ерундовая проблема, этот код можно выполнить на любом другом микроконтроллере, которых в симкомате и так уже порядочно. Например МК в диспенсере простаивает всё время, что не выдаёт карты. Разумеется, использовать МК диспенсера для подсветки — максимально неправильная идея.

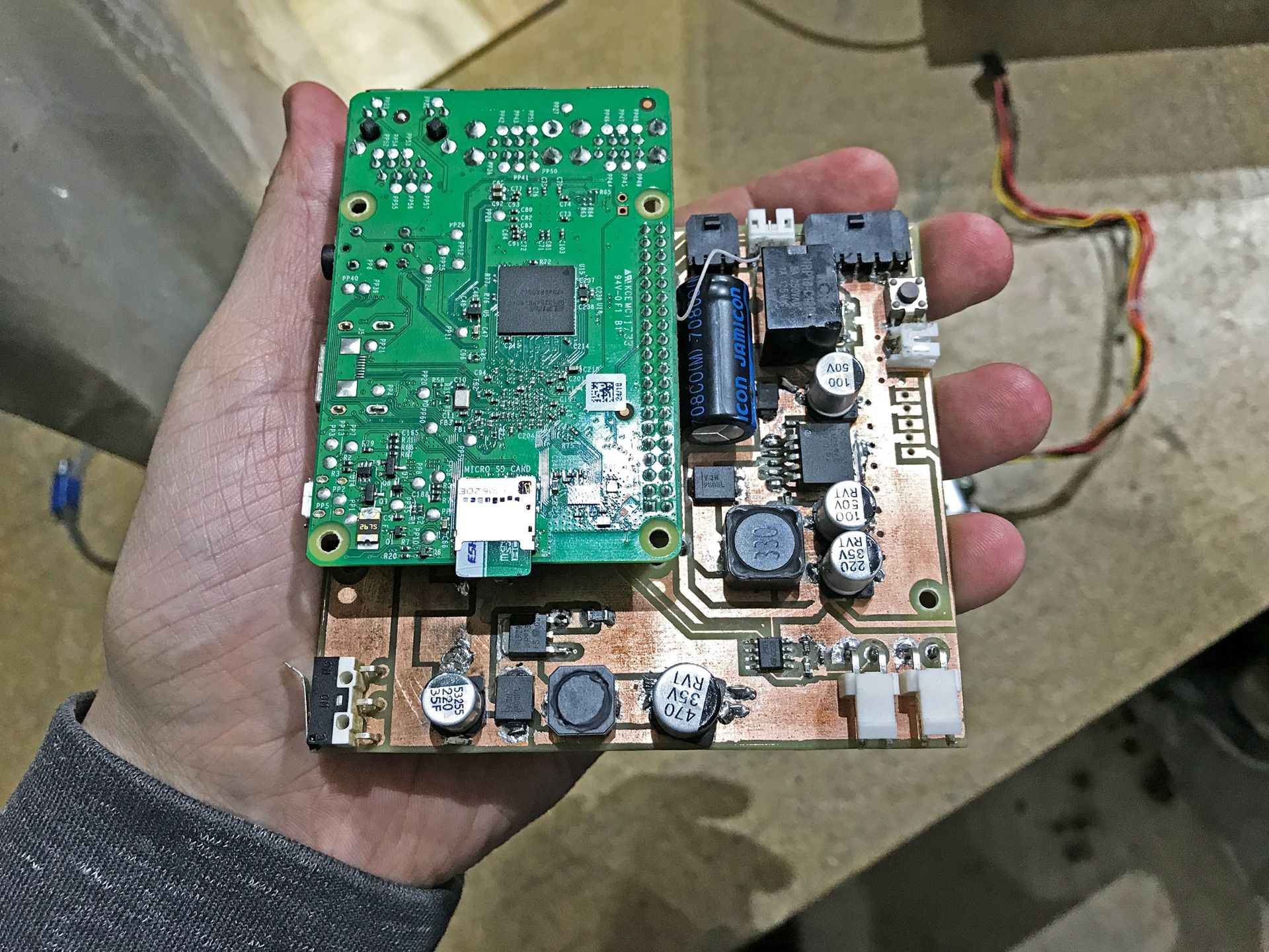

К этому моменту количество дополнительных фич и мелких логических ловушек достаточно разрослось, чтобы выделить под них отдельный микроконтроллер, который был встроен в так называемую carrier board — материнскую плату, к которой в итоге подключилась вся периферия.

Первый прототип печатной платы. В то время мы ещё думали, что в качестве датчика открытия симкомата можно использовать простую, механическую кнопку

На ней даже нашлось место магнитному датчику открытия передней панели, данные от которого в составе пакета телеметрии сразу отправляются на сервер, когда кто-то открывает устройство.

6 Но чаще техника, который проигнорировал инструкции по открытию крышки.

Сбылась моя мечта: теперь при несанкционированном открытии устройства можно активировать glitter bomb прямо в рожу злоумышленника6

В итоге архитектура железа и данных была закончена. Она удовлетворяла программистов железа и бэкенда, будущих производителей устройства, снабженцев и тестировщиков. При этом имела задел к масштабированию и оставалась достаточно гибкой, чтобы исправить что-то в последний момент и, например, перевесить какую-то периферию на альтернативный интерфейс.

В дело вступили программисты: одни принялись за код и прошивки для устройства, другая команда, наоборот, ушла на длительное обсуждение архитектуры бэкенда.

Вообще, то, как работает облако со всеми этими удаленными обновлениями прошивок, выдачей лицензионных ключей и машинлёрнингом поверх телеметрии, — отдельная история, которую, я надеюсь, расскажет Антон в своей будущей статье.

Механический дизайн и тесты

Если вы запутались в таймлайне, то у нас сейчас октябрь 2018. Прошло три месяца с момента старта работ. Приняты окончательные решения по промдизайну и материалам, готова железная и софтовая архитектуры, выбраны и протестированы 3rd-party компоненты, начерчена оснастка.

В ближайшие два месяца мы будем проектировать устройство начисто, готовить механический дизайн, производить и отлаживать оснастки, много прототипировать и тестировать, а также писать документацию по горячим следам. Всё для того, чтобы в итоге собрать, протестировать и подписать golden sample, который станет эталоном для будущего производства.

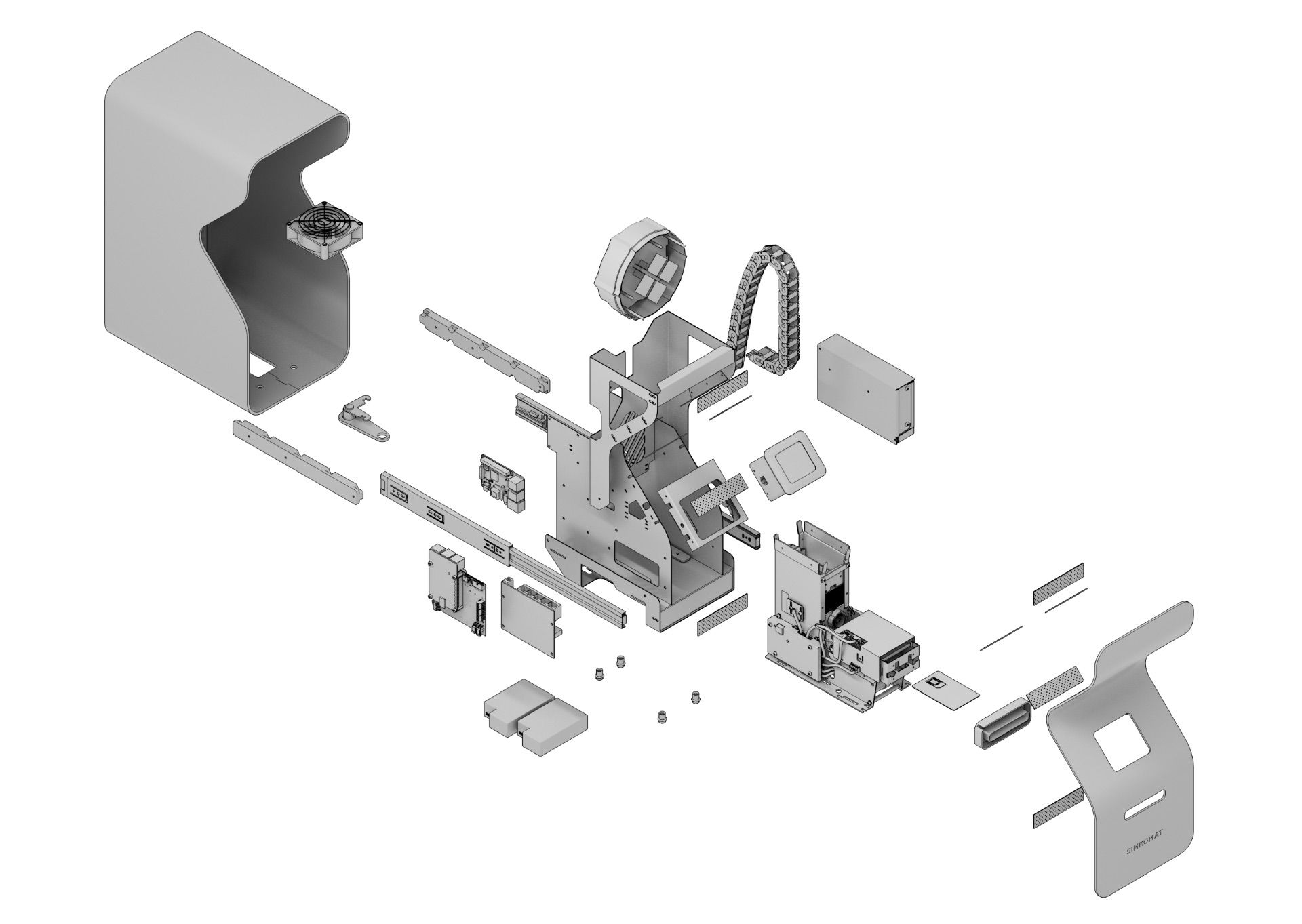

Арсений сел чертить. По сравнению с прототипом из MDF переделать нужно было примерно всё. Несмотря на то, что основной механический концепт, форма и даже размер сохранились, он совершенно не подходил для потокового производства — с этой точки зрения не был технологичен.

На серийном образце нужно было использовать минимум крепежа. Каждая сборочная процедура должна быть максимально повторяемой и не зависеть от «набитой руки» конкретного сборщика.

Кроме того, в проектировании для серии с ручной сборкой необходимо использовать так называемый fool-proof дизайн. Вы много раз такое видели на устройствах, детали которых невозможно поставить задом-наперёд из-за специальных «ключей», а провода перепутать из-за окраски, или типа разъёмов.

Другая крупная часть повсеместно применяемой методологии Design For Manufacturing (DFM) — взаимодействие деталей с оснастками. Мало спроектировать узлы гибочной оснастки так, чтобы они не растянули толстый алюминиевый лист, выполняя загиб с определённым радиусом на определённый угол. Заготовку в эту оснастку нужно очень точно установить, а потом после всей процедуры ещё как-то вынуть, не повредив.

Каждая неточность в этом процессе отсвечивает потерей параллельности и нарушением плоскостей, а в мастерской появляется дополнительная алюминиевая табуретка потому, что больше ни на что получившаяся болванка не годится.

Многие из этих задач решаются при помощи гравировки юстировочных отметок, которые сопоставляются со специальной линейкой на станке, или «ослаблением» металла в определенных местах при помощи технологических отверстий или фрезеровки, которая широко применяется нами на внутренней раме. О подобных деталях можно рассказывать долго.

Думаю каждый, кто хоть раз видел производственный процесс чего-то по сложности превосходящего одеяло, обращал внимание на то, что процесс этот значительно сложнее, чем можно было предположить по готовому продукту.

Один из вариантов укладки кабелей, который использовали ближе к финалу.

С особой любовью Арсений выполнил работу по менеджменту кабелей. Внутри устройства нашлось место даже гибкому кабель-каналу!

Благодаря этому и тому, что каждый кабель производится специально и в устройстве не используются интерфейсные провода с рынка, можно не бояться, что при открытии симкомата вывалится колтун шнуров и сетевой фильтр, которые потом прижмутся рамой при закрытии. Неа.

Ничто никогда не идёт по плану (регулярная рубрика)

Одновременно с тем, как мы получали всё более детальную 3D-сборку устройства, команда мастерской собирала прототипы крупных узлов, тестировала их и одновременно с этим отлаживала оснастки и сборочный процесс.

Это продолжалось до тех пор, пока мы не получили хорошую повторяемость и совместимость. Итеративный процесс, в котором проявляется внимание к деталям, вечно конфликтующее с дедлайнами. Одновременно с этим начали появляться и отлаживаться первые прототипы carrier-board.

Разумеется, всё шло не по плану, но так как среди участников процесса новичков не было, все были готовы к трудностям. Помню, в какой-то день Арсений позвонил и сказал, что очередная партия табуреток для его мастерской задержится, потому что алюминиевые листы, которые ему привезли, недостаточно плоские.

Это при том, что мы используем не обычную марку с соседней металлобазы, а подходящий нам по параметрам сплав, качество которого гарантирует производитель. Гарантирует вплоть до геометрии листа и количества царапин на нём.

Этот производитель настолько уверен в своём продукте, что каждый лист размером 1,2 × 3 метра упакован индивидуально и, разве что, не имеет собственного бланка поверки с тремя подписями сотрудников ОТК. Как он вообще может быть не плоским?! Оказалось, что этот вопрос нужно задавать транспортной компании. Именно там работают герои анекдотов про два стальных шарика.

Первые образцы после гибки дружными рядами отправлялись на табуретки не только из-за того, что станок не был чётко настроен, но ещё и потому, что сразу после резки лазером и формования деталей в оснастке их нужно сварить в единую конструкцию. Нужно приварить заднюю стенку и всю фурнитуру внутри.

Сделать всё это необходимо без использования грубой силы, которую в такие моменты очень хочется применить. Не переборщить с временем контакта, иначе с лицевой стороны на плоскости проявится шишка, которую будет трудно скрыть покраской.

В общем, нужно сильно постараться, чтобы приварить всё ровно по шаблонам, а выполнить эти работы качественно можно только в том случае, если все предыдущие этапы прошли гладко. Попытка приварить любую деталь с непроверенными заранее размерами вела к умножению табуреток, которых и так уже было сильно больше, чем сотрудников мастерской.

Ещё довольно долго нам не поддавался фасад — передняя поверхность белого цвета. По задумке она должна была производиться из матового поликарбоната или схожего с ним твёрдого пластика. На практике найти подходящий материал в России оказалось непросто.

То производитель не мог гарантировать оттенок, то пластик был УФ-реактивный и быстро деградировал на солнце, то его производили под заказ огромными партиями, а однажды, когда мы думали, что спасение найдено, оказалось, что нужная нам матовая сторона считалась производителем изнаночной, и он не защищал её транспортировочной плёнкой.

Ситуация усугублялась тем, что у нас не получалось настроить оснастку для формовки фасада, и все получающиеся детали не проходили даже самый щадящий визуальный контроль. В какой-то момент мы отчаялись до такой степени, что для очередной срочной выставки просто сформовали и покрасили кусок акрила.

Выглядело очень хорошо. Прожило шесть дней.

После многократных подходов к задаче Арсений всё-таки смог добиться приемлемого, повторяемого результата, а потом ещё придумал систему выравнивания рамы, которая гарантировала однородность зазора между фасадом и корпусом по всему периметру. К тому моменту мы уже перевели все допуски в отдельный GD&T документ и приняли решение обмерять каждый согнутый корпус.

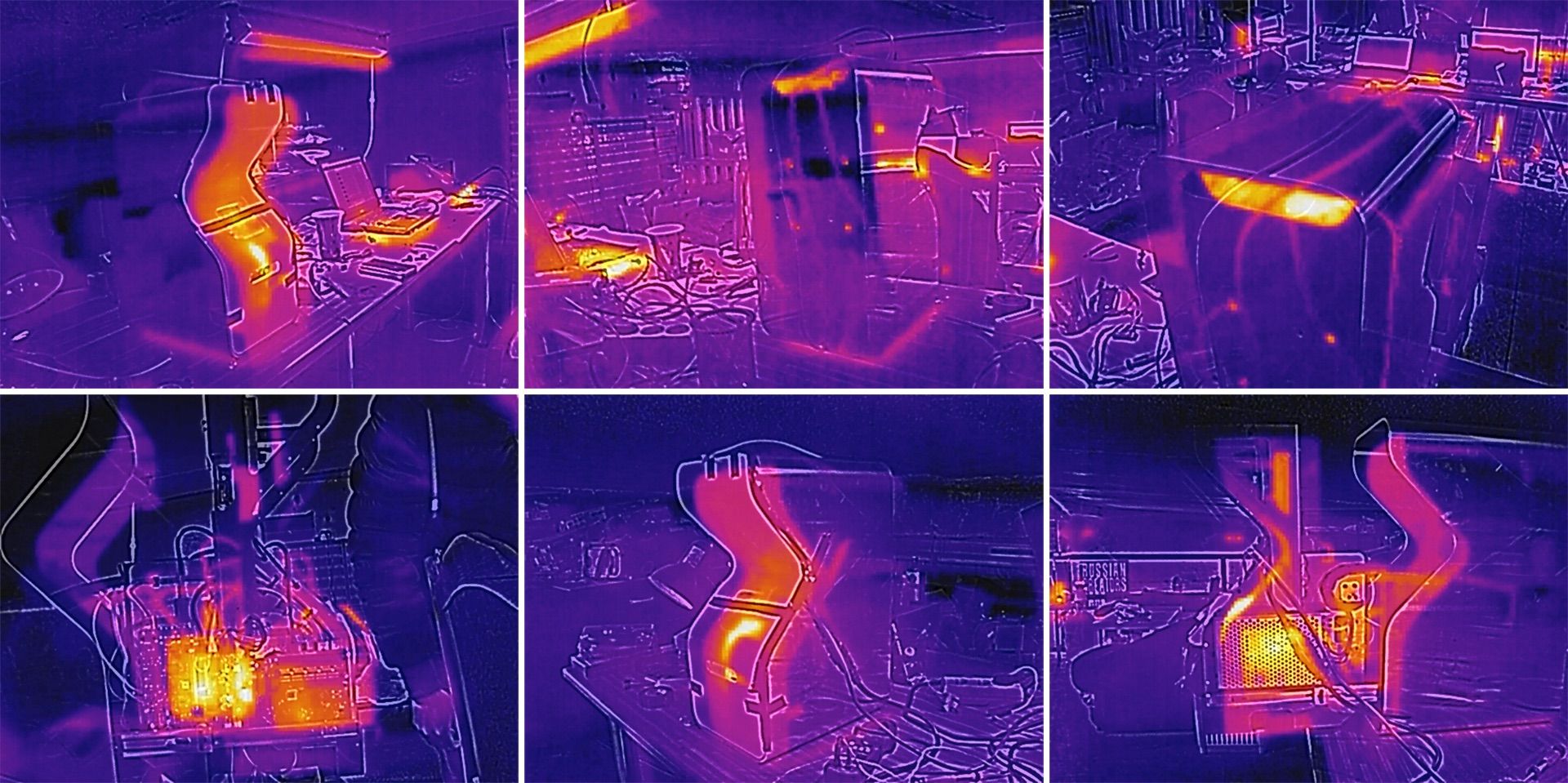

Пытаемся определить реальные зоны нагрева

Стояло начало декабря. Всё было готово к подписанию эталона и старту производства. Даже компоненты для первой партии уже лежали на складе. Оставалось выполнить последние важные процедуры.

Документация и golden sample

В массовом производстве широко применяется система, сильно похожая на test-driven development (TDD), которую повсеместно применяют программисты. Для каждого важного случая пишутся тесты. И если вы решили сэкономить на смазке, то протестировать придётся не только её саму, но и собранный с её использованием девайс или его узел.

Конечно же эти тесты нужно придумать и описать, или, по крайней мере, взять готовые, если продукт, который вы делаете, и так уже зарегулирован стандартами.

Делаешь автомобильную электронику — читай семейство европейских ISO 26262, оптику — американский MIL-PRF-13830 и так далее. Делаешь симкоматы в ижевском гараже — ну придумай что-нибудь.

На носу были тесты, без которых подписывать эталон не имело смысла. Часть из них я украл, а другую часть пришлось написать самостоятельно с учётом специфики продукта.

Тесты разбиваются на категории и какие-то из них обязательно проводить для каждого выпущенного устройства, другие только при внесении изменений в дизайн, а некоторые вообще применяются выборочно к некоторым экземплярам партии.

Конечно, перед подписанием golden sample делается несколько устройств, и некоторые тесты спроектированы так, что приводят устройство в негодность. Как иначе узнать, что произойдёт с симкоматом если стойку с ним уронят в аэропорту?

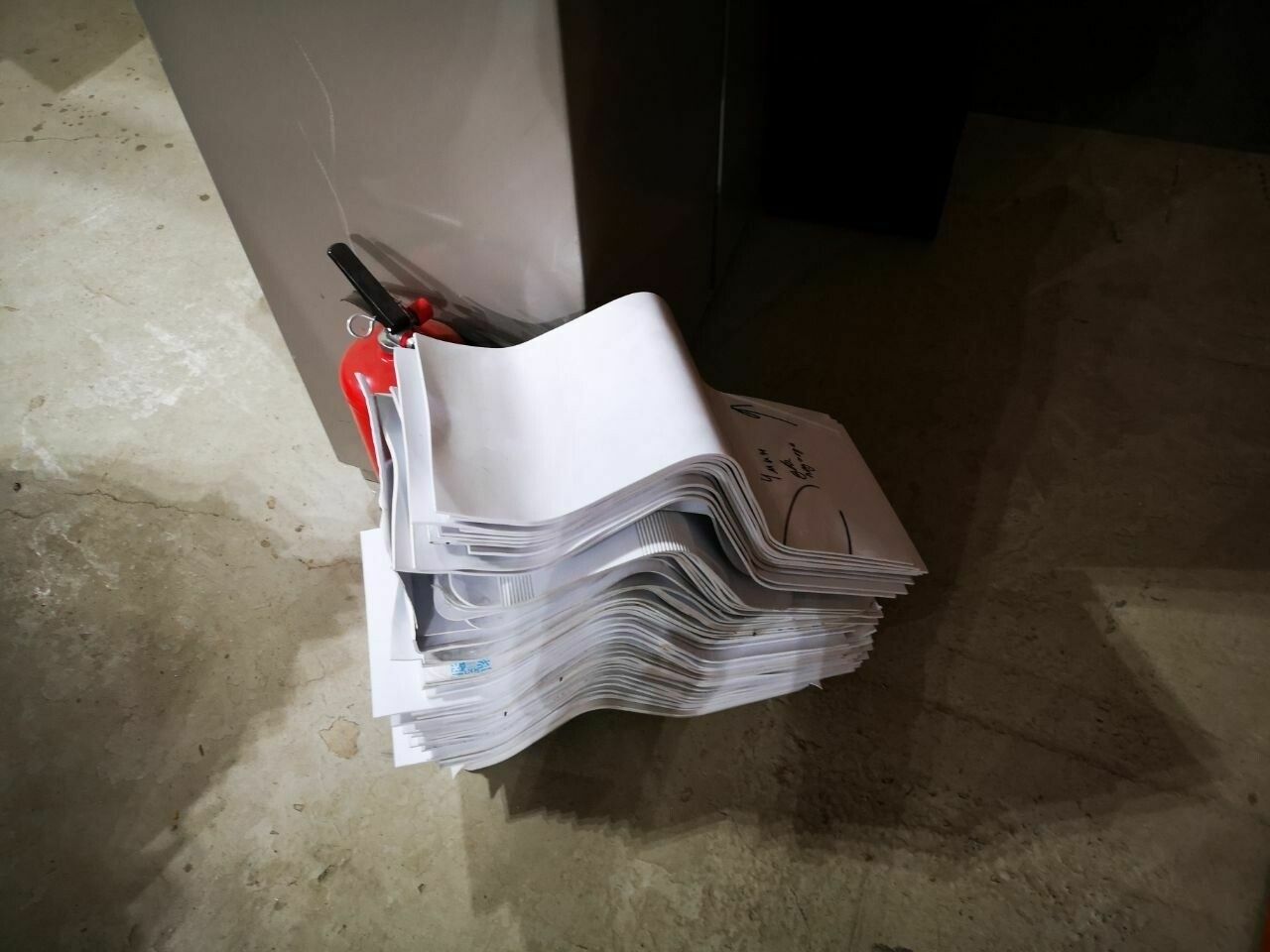

В общем, поумножав табуретки ещё немного, в декабре мы всё-таки подписали golden sample и, собрав полный и финальный комплект производственной документации, запустили процесс с регулярными отгрузками партий по десять штук.

Первые экземпляры готовы

Первые экземпляры успели уехать к клиентам ещё до новогодних праздников. Мы всё ещё сталкивались с проблемами, но они в основном были операционными: сырьё не надлежащего качества, модемы со старой прошивкой, рама сварена не по требованиям и прочее.

Писалась сервисная документация, находились альтернативные поставщики комплектующих и сырья, внутренности переживали мелкий тюнинг. Арсений добавил табличку для нужд ведения истории каждого юнита. Потому что мог.

Подставка, про которую опять забыли

В этом рассказе потерялась часть про подставку-ногу, на которую мы монтируем симкомат. Это неудивительно, ведь к подставке мы всегда относились похожим образом — постоянно откладывали её в долгий ящик.

Оригинальный промдизайн подставки был очень воздушным и минималистичным, но в производственном плане это был кошмар. Все эти усечённые внутренние полуконусы сводили нас с Арсением с ума.

Мы не думали о подставке настолько, что это единственная её фотка, которую я у себя нашёл

7 Ну да, ну да: «временным».

В какой-то момент у нас было несколько решений и каждое было сложнее, чем гибочный станок для алюминия. В итоге мы все договорились о временном7 использовании упрощенного промдизайна, который привычен производителям рекламных конструкций. Металлическая рама, поликарбонат оклеенный плёнкой, подсветка внутри.

Вроде бы ничего не изменилось.

Этот вариант был прост в производстве, не требовал интенсивного тестирования, хорошо сочетался с внешним видом симкомата и, главное: позволял широко использовать нанесения. То есть можно было очень дёшево показать потенциальным клиентам уже брендированный по их гайдлайнам девайс, который аккуратно переливался их корпоративными цветами.

Заключение

В конце принято писать выводы, подсвечивая разницу между ожиданиями и реальностью, но дело в том, что симкомат был одним из самых понятных и предсказуемых проектов в которых я участвовал, а ожидания от реальности отличались, скорее, на погрешность.

Дискотека Косово во время нагрузочного тестирования

Мы с самого начала приняли ряд верных решений и, придерживаясь их, отрабатывали проблемы по мере поступления. На три месяца промазали мимо дедлайна, но есть тут хоть кто-то, кто вписывался в первоначальные сроки при производстве устройств?

Единственное, что хочется отметить отдельно: каждый раз, когда приходится выбирать локацию производства, я стараюсь исходить из конкретных задач и не опираться на топорно сформулированные догмы типа «Китай — центр мирового производства».

Перед отправкой первой партии заказчику. 100 шт.

В 99% случаев я предпочту производить устройство, содержащее полупроводники, именно в Китае, но изредка даже поверхностная оценка может подсказать более эффективные альтернативы.

UPD: Решение не производить устройства в Китае позволило компании выжить в период локдауна 20-21 года, когда позакрывалось бесчисленное количество стартапов опиравшихся на китайскую логистику и производство. Всё это время мастерская доставляла в срок удивляя заказчиков.

⚠️ Каменты в режиме эксперимента. Нужна регистрация на GitHub и необходимо дать разрешение боту Giscus. Если это неприемлемо, можно комментировать прямо на GitHub.